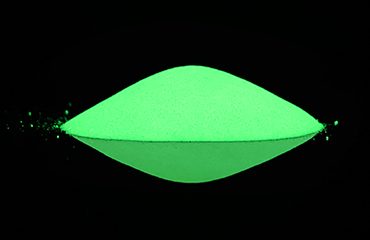

مسحوق يتوهج في الظلام ممزوج بالمطاط والسيليكون

يمكن خلط الصبغة المتوهجة في الظلام مع مواد مطاطية وسيليكونية شفافة عديمة اللون، ويمكن استخدامها لصنع العديد من منتجات مطاط السيليكون، مثل الملحقات والألعاب والسلع المنزلية والمعلقات والساعات والأشرطة وما إلى ذلك لجعلها تتوهج. الظلام.

تمتص الصبغة المتوهجة في الظلام الضوء المرئي أثناء النهار وتصدر الضوء لتكون بمثابة "مصباح كهربائي" في الليل. يمكن أن تجعل المنتجات أكثر جاذبية وملونة.

هناك العديد من أنواع وألوان التوهج في الصبغة الداكنة، بأحجام جزيئات مختلفة، والتي يجب تحديدها وفقًا لاستخدامك ومتطلبات العملية. إنها غير سامة وغير ضارة وغير مشعة عند استخدامها. ستؤثر متطلبات العميل الخاصة بنعومة السطح وسمك المنتج أيضًا على اختيار حجم الجسيمات.