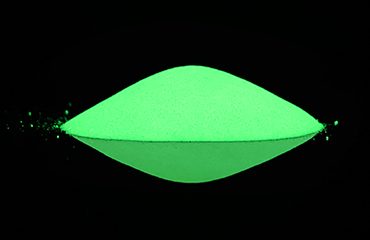

poudre qui brille dans le noir mélangée à du caoutchouc et du silicone

Le pigment phosphorescent peut être mélangé avec du caoutchouc neutre incolore transparent et des matériaux en silicone. Il peut être utilisé pour fabriquer divers produits en caoutchouc de silicone, tels que des accessoires, des jouets, des articles ménagers, des pendentifs, des montres, des bracelets, etc. l'obscurité.

Le pigment phosphorescent absorbe la lumière visible pendant la journée et émet de la lumière pour servir d'« ampoule » la nuit. Cela peut rendre les produits plus accrocheurs et colorés.

Il existe de nombreux types et couleurs de pigments phosphorescents, avec différentes tailles de particules, qui doivent être sélectionnées en fonction de votre utilisation et des exigences de votre processus. Il est non toxique, inoffensif et sans rayonnement lorsqu'il est utilisé. Les exigences du client concernant la douceur de la surface et l'épaisseur du produit affecteront également le choix de la taille des particules.