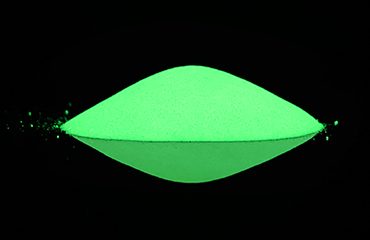

ゴムとシリコンを混合した暗闇で光るパウダー

蓄光顔料は、無色透明の中性ゴムやシリコン材料と混合することができ、アクセサリー、おもちゃ、家庭用品、ペンダント、時計、ストラップなどのさまざまなシリコーンゴム製品の製造に使用して、それらを光らせることができます。暗い。

蓄光顔料は、日中は可視光を吸収し、夜間には発光して「電球」として機能します。製品をより人目を引くカラフルなものにすることができます。

蓄光顔料にはさまざまな種類と色があり、粒子サイズも異なるため、用途やプロセス要件に応じて選択する必要があります。使用しても無毒、無害で、放射線も発生しません。表面の平滑性と製品の厚さに対する顧客の要件も粒子サイズの選択に影響します。