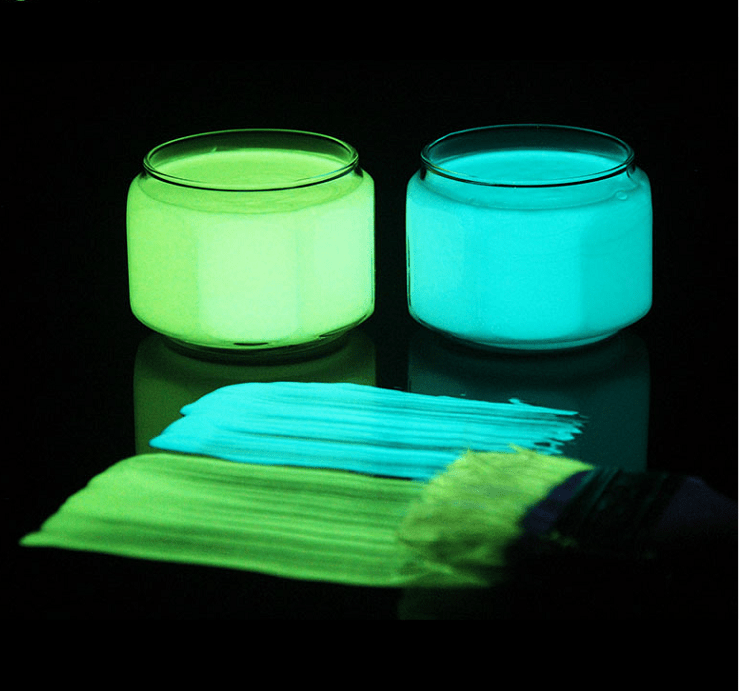

塗料と混合された暗闇で光るパウダー

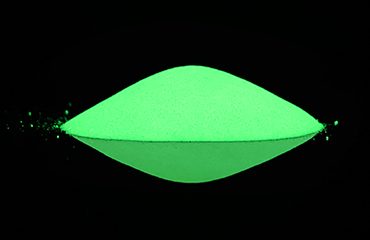

暗闇で光る顔料は、すべての可視光または紫外線によって活性化され、暗闇で発光します。無毒、非放射線、環境に優しいです。塗料と混ぜて暗闇で光る塗料を作り、建物の装飾や芸術の絵画に使用できます。

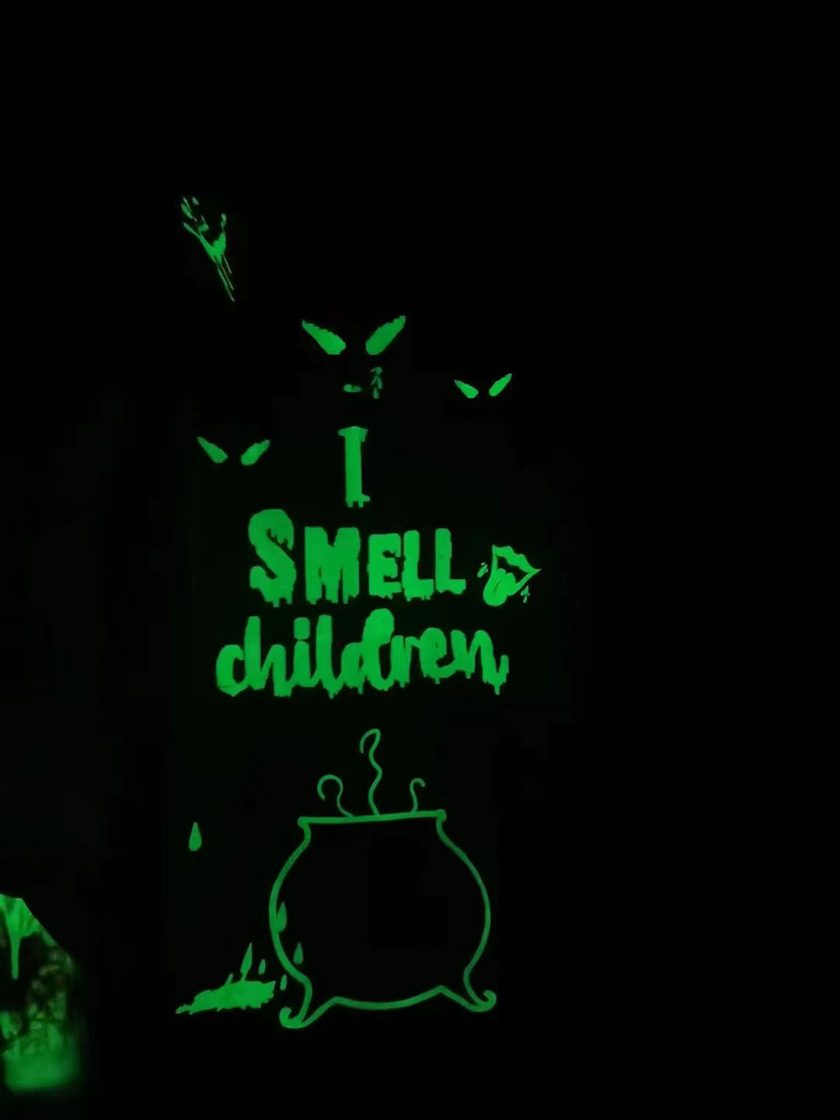

壁や道路標示に使用される蓄光塗料は、標識自体や周囲環境の視認性を向上させるだけでなく、通行人やドライバーに重要な指示や今後のカーブを知らせることができます。黄緑色は最も明るいため、主に使用されます。紙やキャンバスにアートペインティングを行うこともでき、夜間に革新的で優れた芸術的パフォーマンスを実現できます。

多くの色を選択できます。

暗闇で光る顔料を絵の具と混ぜるときは、無色透明のPH 6-8の絵の具を選ぶ必要があります。塗料が水性の場合は耐水性顔料を使用する必要があります。暗闇で光るペイントは、刷毛で塗ったり、転がしたり、スプレーしたりすることができます。