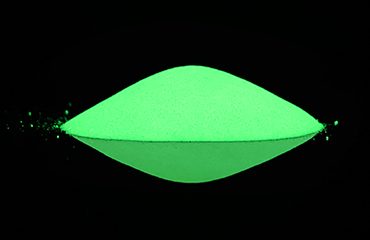

暗闇で光るパウダーを樹脂と混ぜ合わせたもの

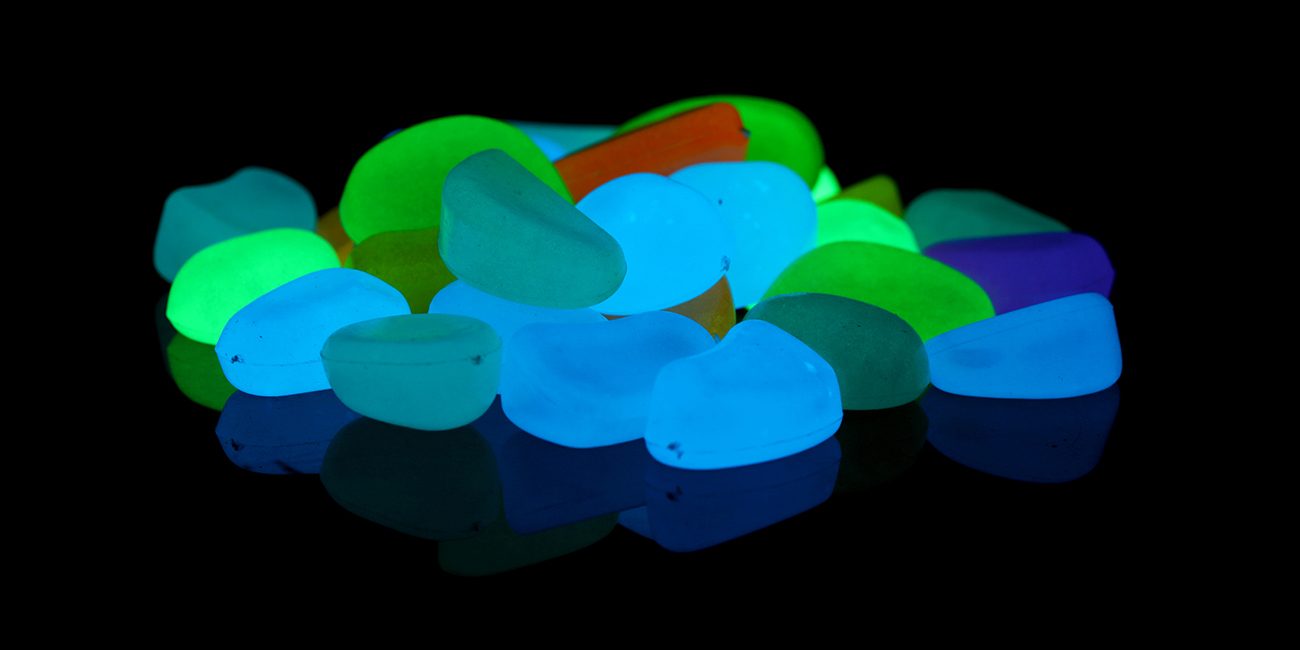

蓄光パウダーは、レジンクラフトやジュエリーに命を吹き込む最も効果的な方法です。

無毒、非放射線で環境に優しいです。

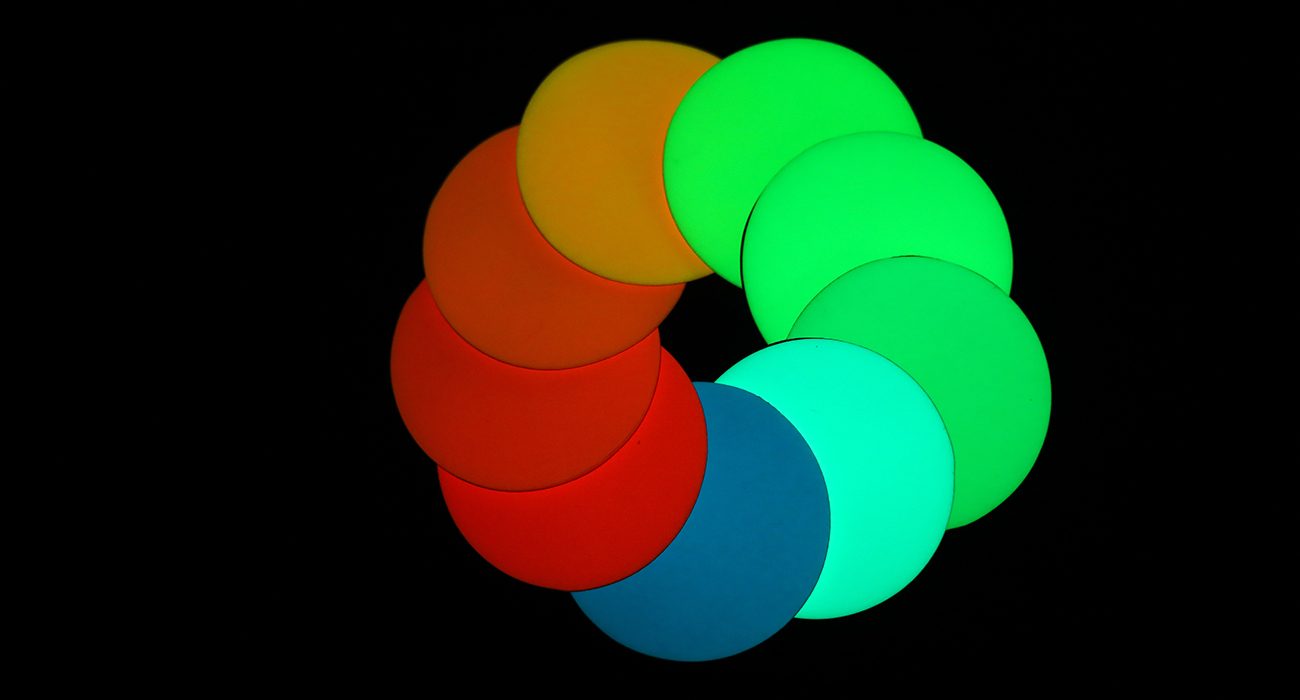

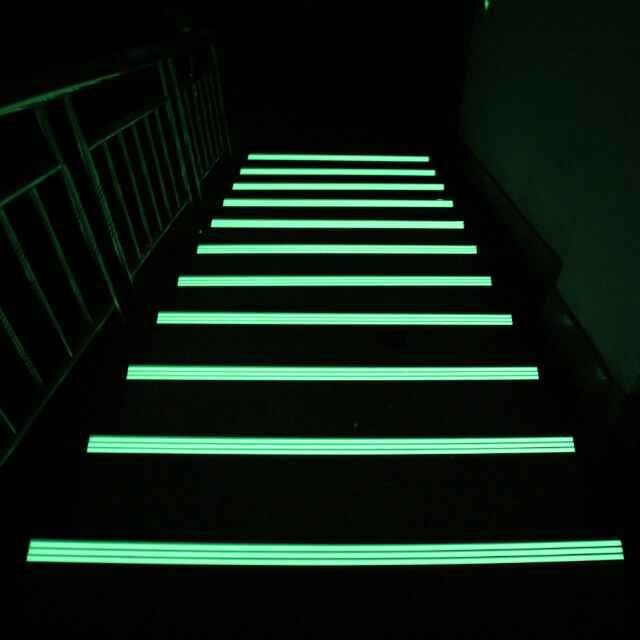

暗闇で光るパウダーは、無色透明の液体樹脂と混合することができ、さまざまな樹脂工芸品、ジュエリー、家具などに使用されます。樹脂技術、特に鋳造での使用に最適です。日中のあらゆる可視光を吸収・蓄え、暗い環境では発光し、時間の経過とともに明るさが消えていく特性があります。さまざまな色の顔料を選択できます。

さまざまなプロセスや用途に応じて、さまざまな粒子サイズの暗闇で光るパウダーを選択する必要があります。製品表面の平滑性と樹脂層の厚さに対する顧客の要件も、暗闇で光るパウダーの粒子サイズの選択に影響します。