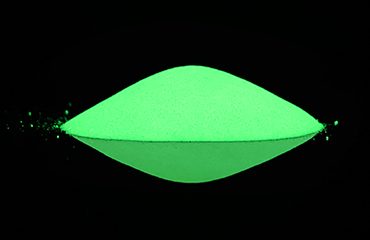

Polvo que brilla en la oscuridad mezclado con caucho y silicona.

El pigmento que brilla en la oscuridad se puede mezclar con caucho neutro transparente incoloro y materiales de silicona, se puede usar para fabricar diversos productos de caucho de silicona, como accesorios, juguetes, artículos para el hogar, colgantes, relojes, correas, etc. para hacerlos brillar. la oscuridad.

El pigmento que brilla en la oscuridad absorbe la luz visible durante el día y emite luz para servir como una "bombilla" durante la noche. Puede hacer que los productos sean más llamativos y coloridos.

Hay muchos tipos y colores de pigmentos que brillan en la oscuridad, con diferentes tamaños de partículas, que deben seleccionarse de acuerdo con su uso y requisitos de proceso. No es tóxico, es inofensivo y no emite radiación cuando se usa. Los requisitos del cliente en cuanto a la suavidad de la superficie y el espesor del producto también afectarán la selección del tamaño de partícula.