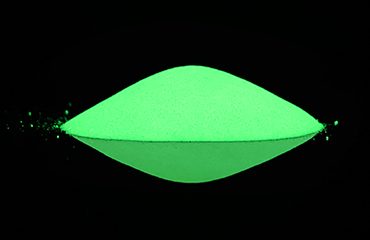

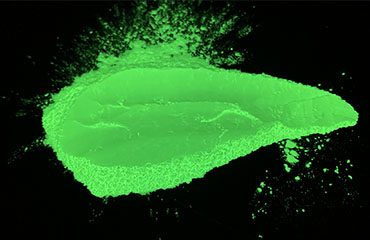

Polvo que brilla en la oscuridad mezclado con tinta.

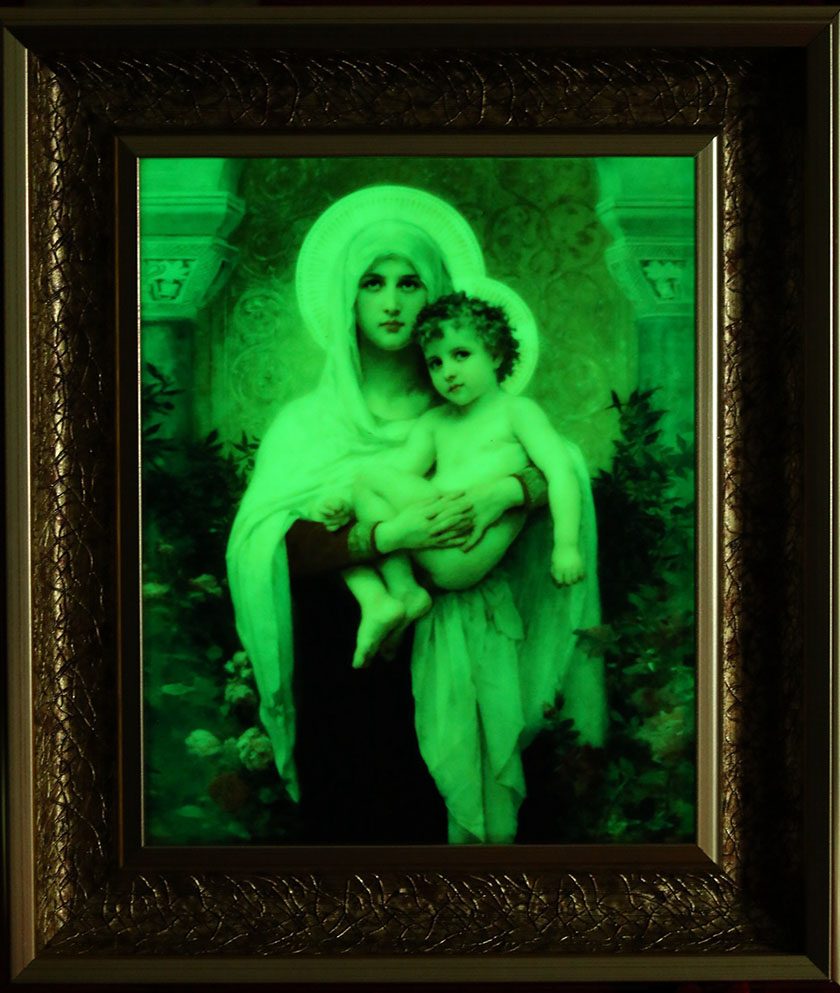

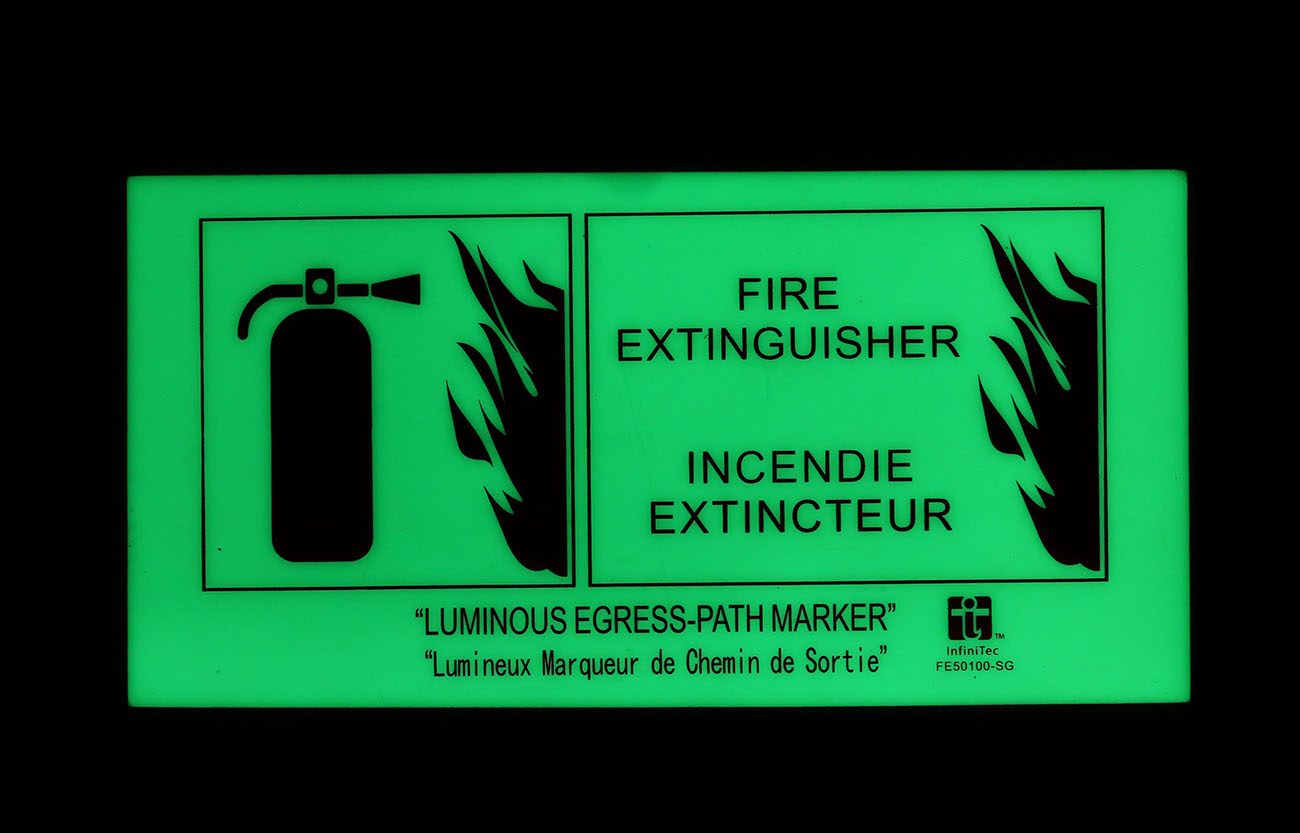

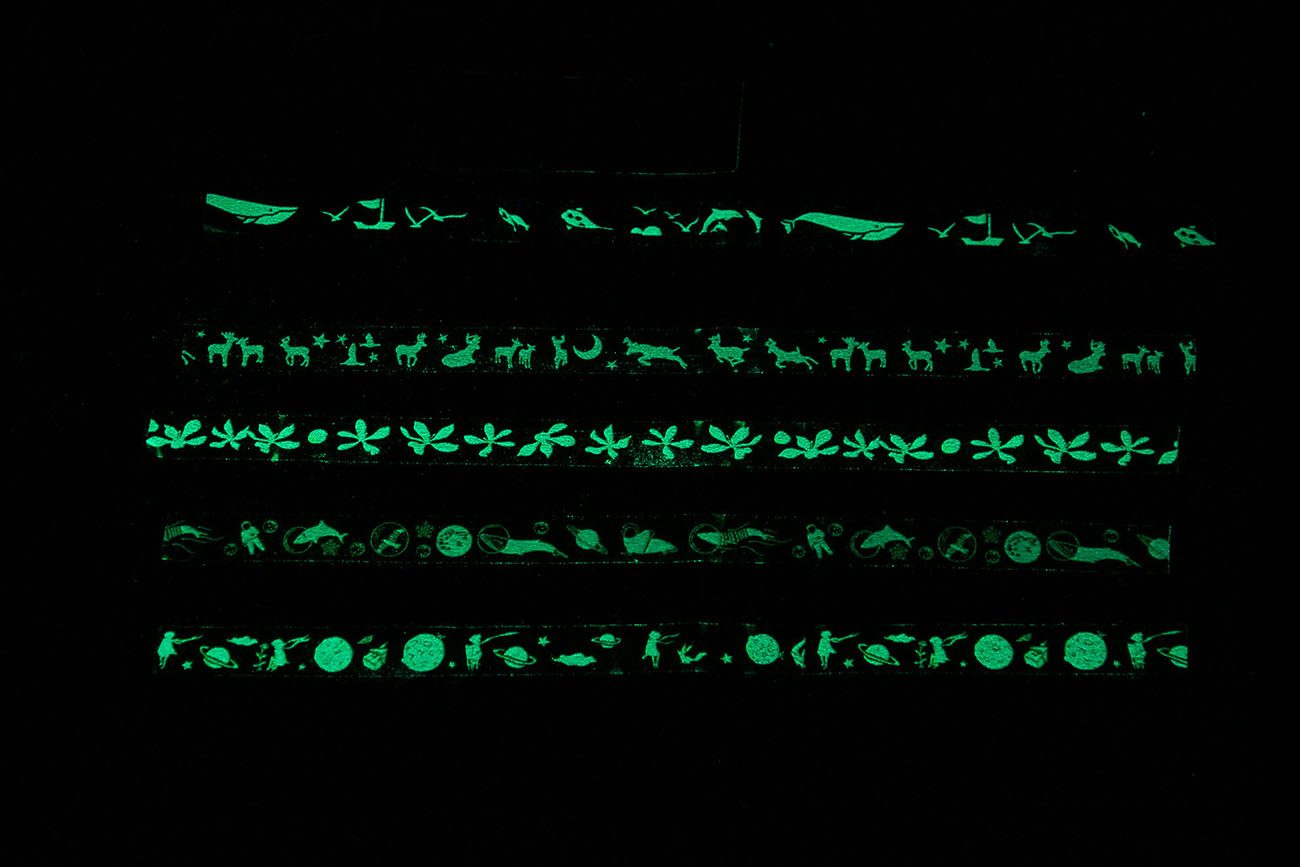

El polvo que brilla en la oscuridad se puede mezclar con tinta neutra transparente e incolora para todo tipo de impresión, pintura artística, etc. La serigrafía es la aplicación más común de la tinta que brilla en la oscuridad. Se caracteriza por absorber y almacenar todo tipo de luz visible durante el día, emitir luz en el ambiente oscuro y el brillo se desvanecerá con el paso del tiempo.

No es tóxico, no produce radiación y es respetuoso con el medio ambiente. El polvo que brilla en la oscuridad viene en diferentes colores y tamaños de partículas, debe elegir según su aplicación y los requisitos del proceso. Si la tinta es a base de agua, se debe utilizar polvo impermeable.