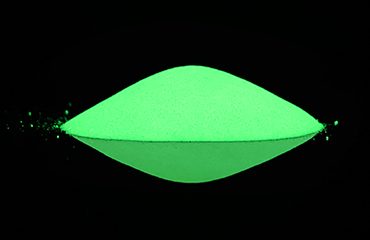

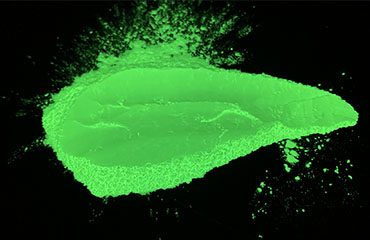

светящийся в темноте порошок, смешанный с чернилами

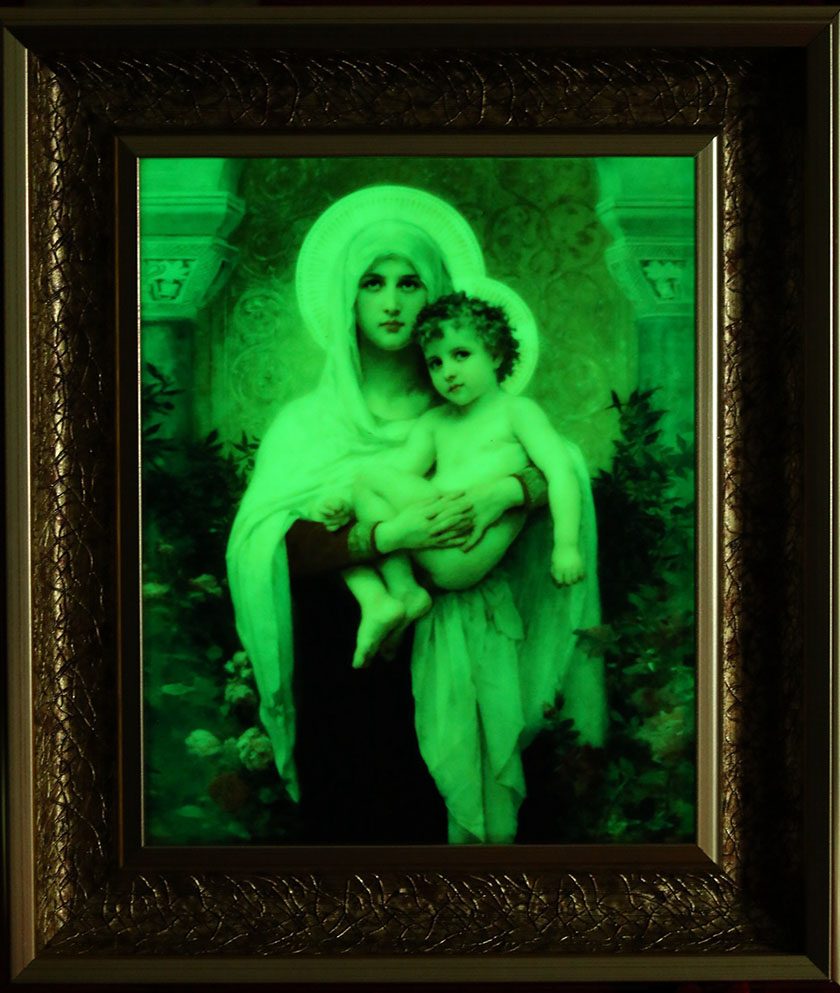

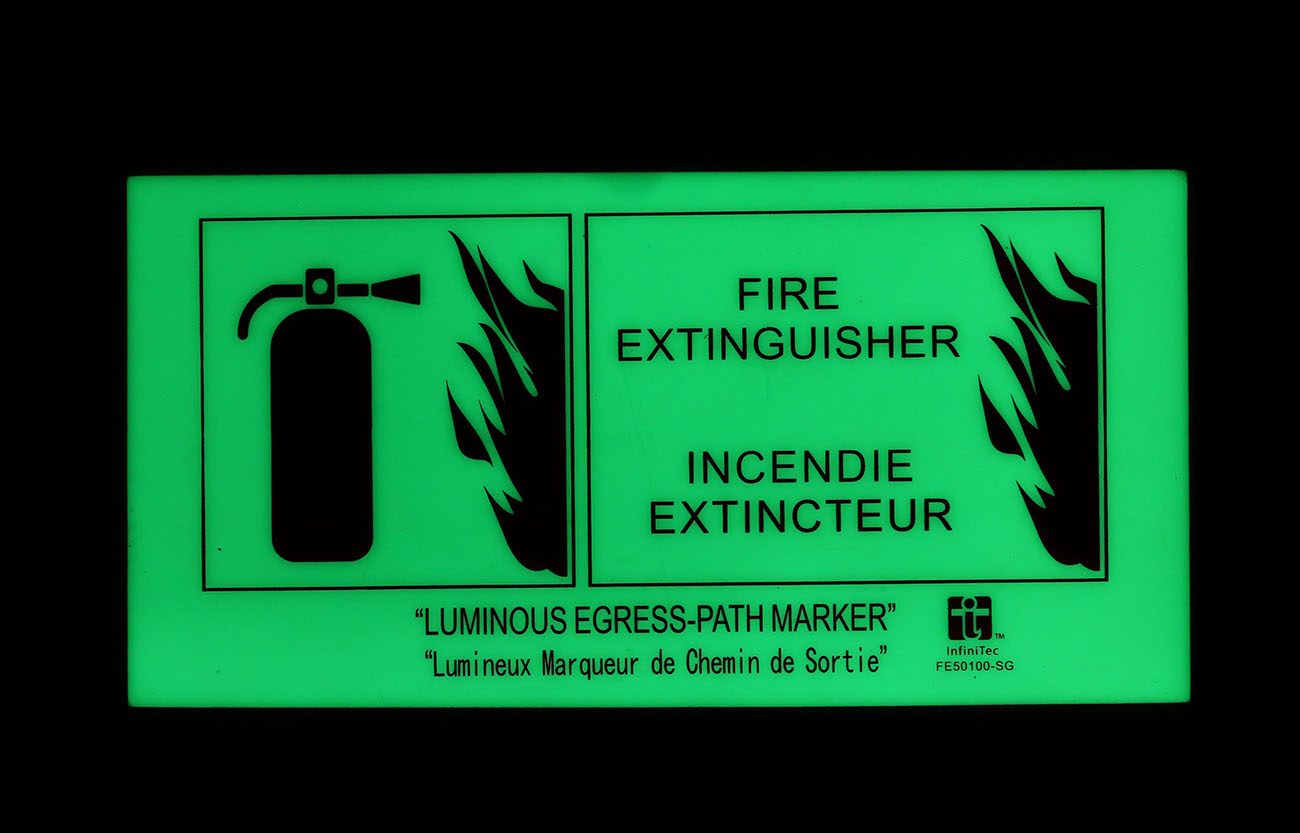

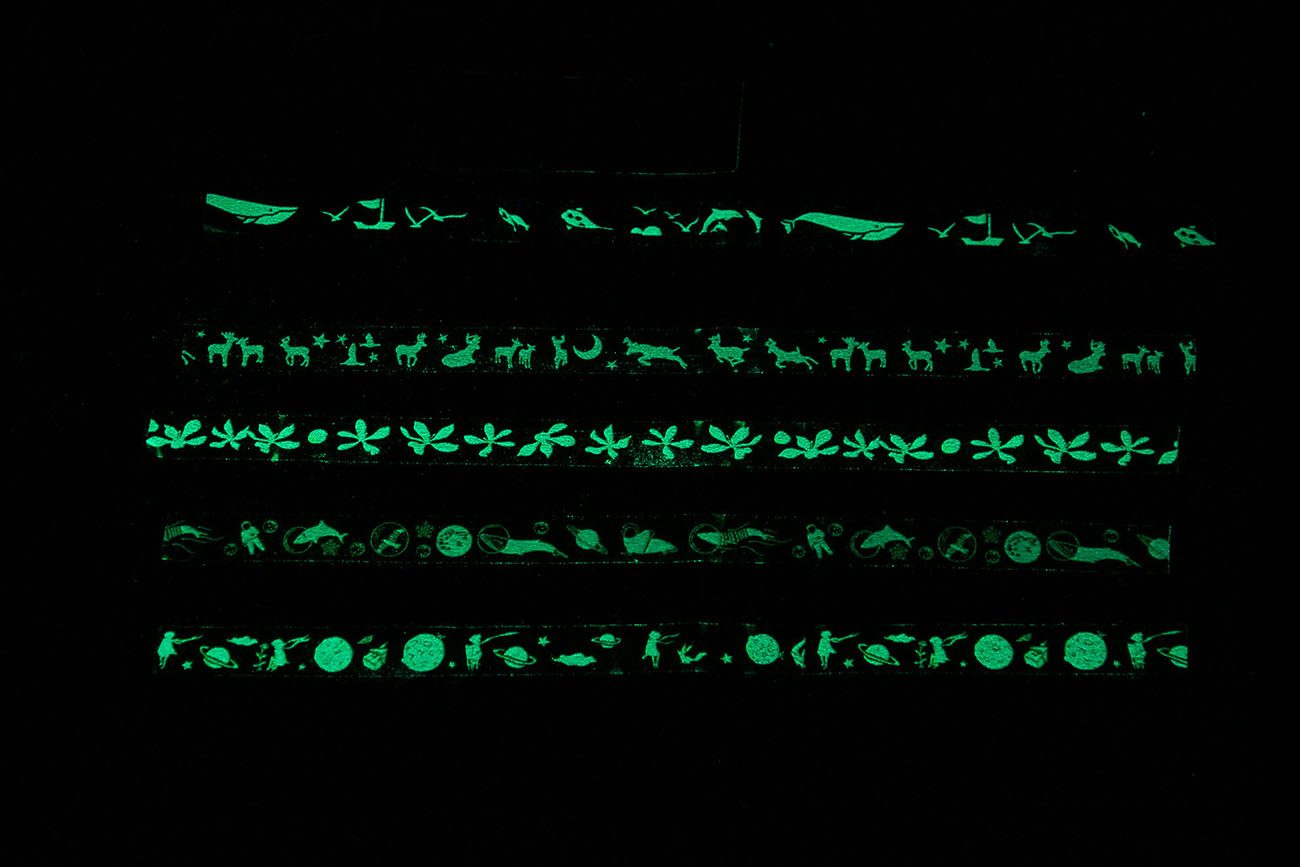

Светящийся в темноте порошок можно смешивать с прозрачными бесцветными нейтральными чернилами для всех видов печати, художественной живописи и т. д. Наиболее распространенным применением светящихся в темноте чернил является трафаретная печать. Он характеризуется поглощением и сохранением всех видов видимого света в дневное время, излучением света в темноте, а яркость со временем угасает.

Он нетоксичен, нерадиационен и безопасен для окружающей среды. Светящийся в темноте порошок бывает разных цветов и размеров частиц, поэтому вам нужно выбирать в соответствии с вашим применением и требованиями процесса. Если чернила на водной основе, необходимо использовать водостойкий порошок.