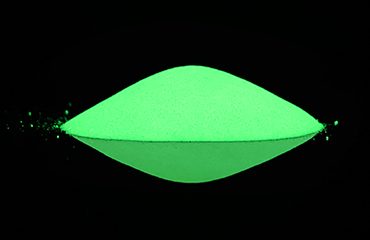

Светящийся в темноте порошок, смешанный с резиной и силиконом.

Светящийся в темноте пигмент можно смешивать с прозрачным бесцветным нейтральным каучуком и силиконовыми материалами, его можно использовать для изготовления различных изделий из силиконовой резины, таких как аксессуары, игрушки, товары для дома, подвески, часы, ремешки и т. д., чтобы они светились. темнота.

Светящийся в темноте пигмент поглощает видимый свет днем и излучает свет, служащий «лампочкой» ночью. Это может сделать продукцию более привлекательной и красочной.

Существует множество видов и цветов светящихся в темноте пигментов с различными размерами частиц, которые необходимо выбирать в соответствии с требованиями вашего использования и процесса. Он нетоксичен, безвреден и не излучает при использовании. На выбор размера частиц также влияют требования заказчика к гладкости поверхности и толщине изделия.