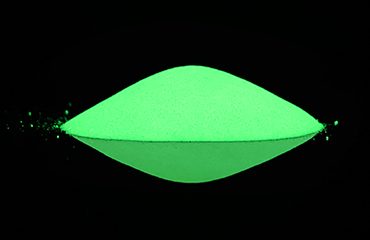

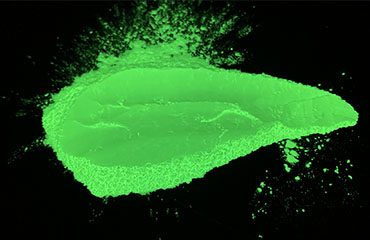

poudre qui brille dans le noir mélangée à de l'encre

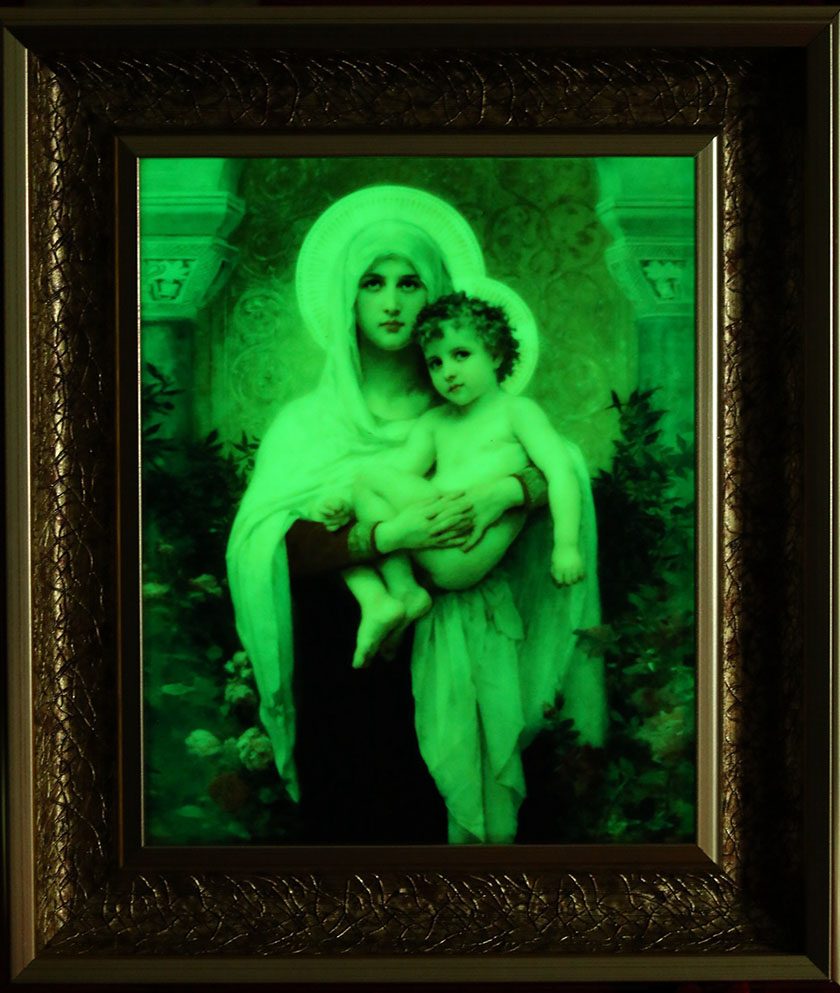

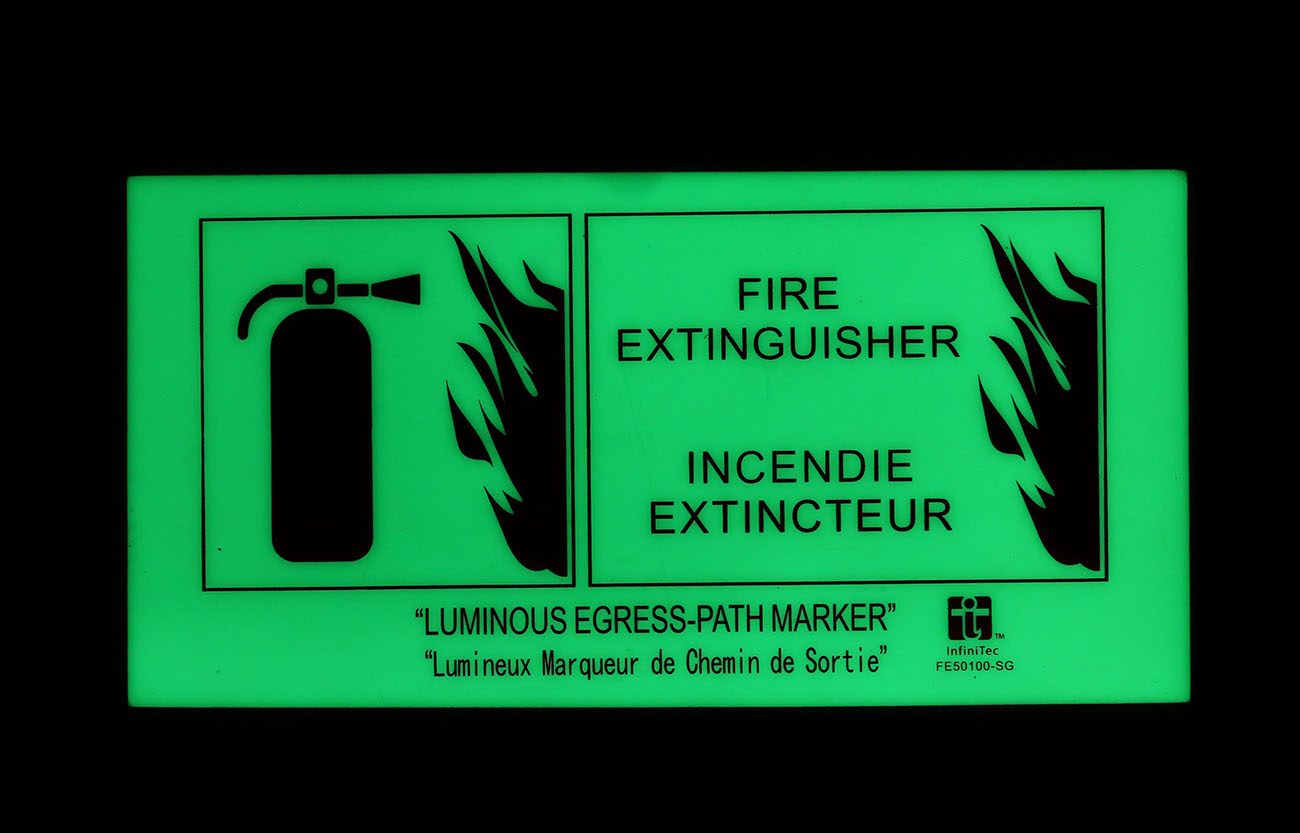

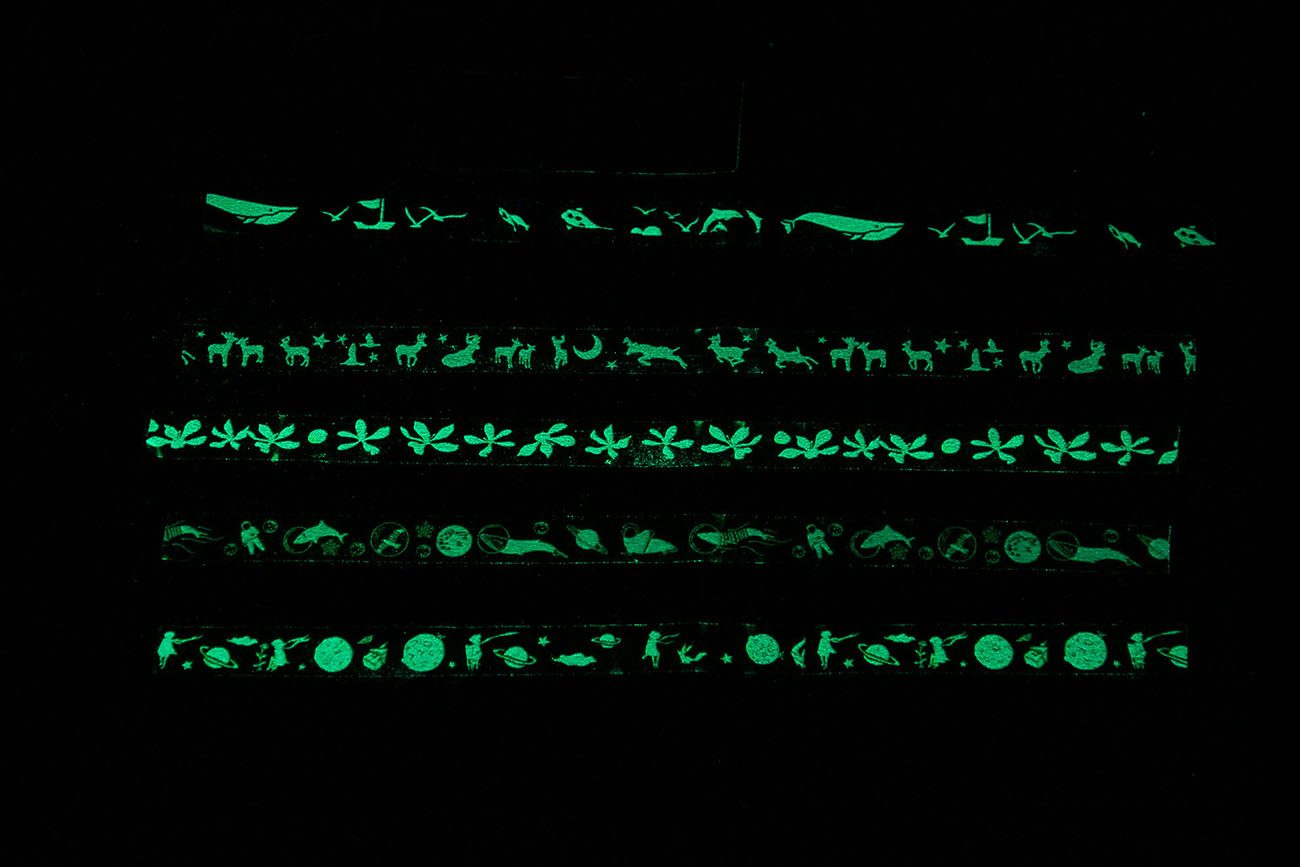

La poudre qui brille dans le noir peut être mélangée avec de l'encre neutre transparente et incolore pour tous les types d'impression, de peinture artistique, etc. La sérigraphie est l'application la plus courante de l'encre qui brille dans le noir. Il se caractérise par l'absorption et le stockage de toutes sortes de lumière visible pendant la journée, l'émission de lumière dans un environnement sombre, et la luminosité disparaîtra avec le temps.

Il est non toxique, sans rayonnement et respectueux de l'environnement. La poudre phosphorescente est disponible en différentes couleurs et tailles de particules, vous devez choisir en fonction de votre application et des exigences de votre processus. Si l’encre est à base d’eau, une poudre imperméable doit être utilisée.