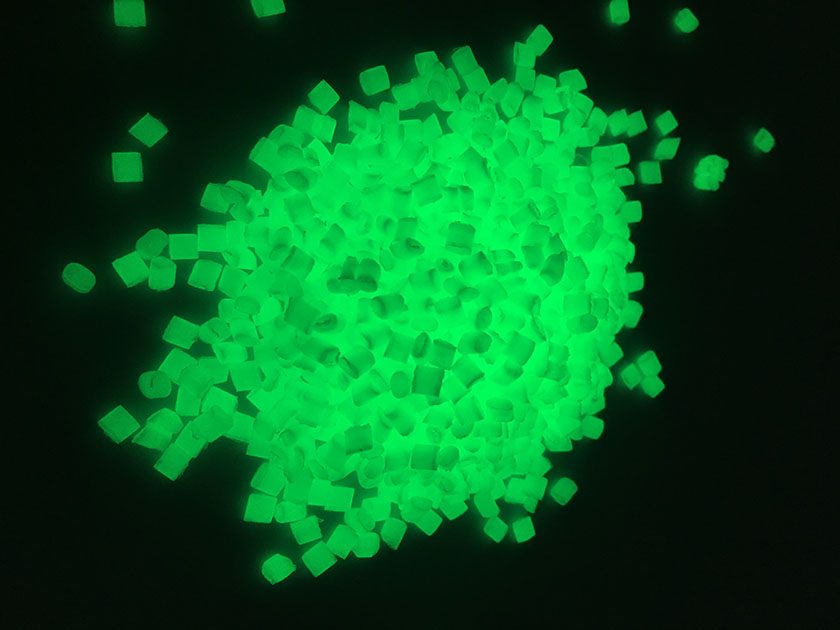

Polvo que brilla en la oscuridad mezclado con plástico.

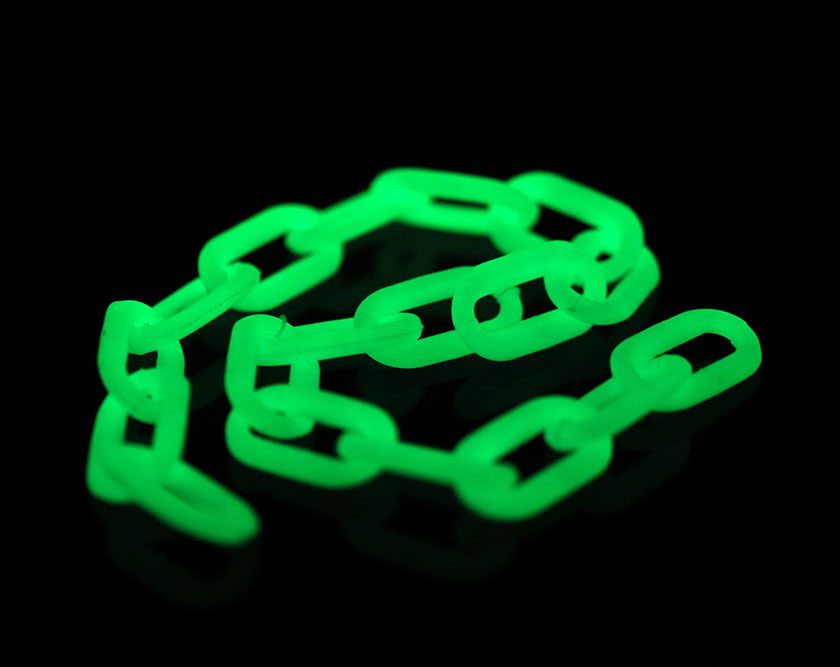

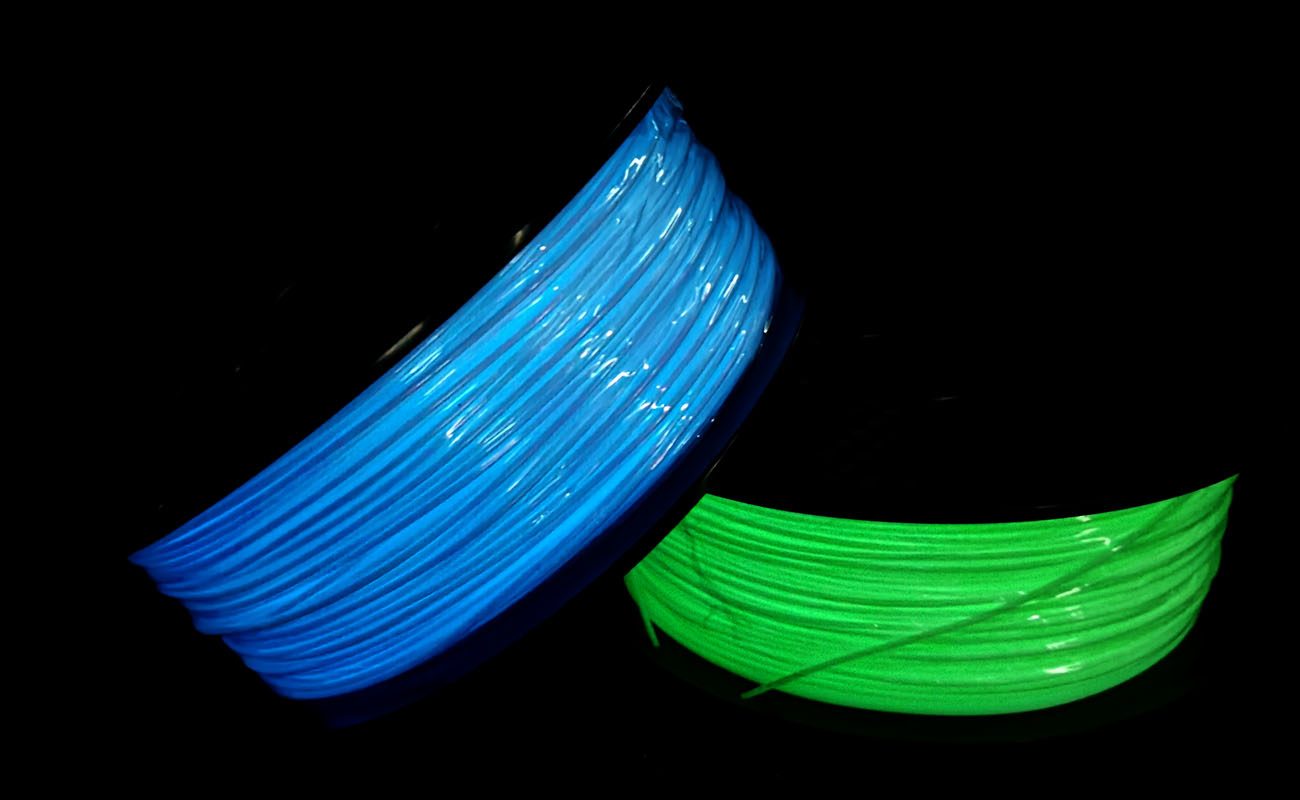

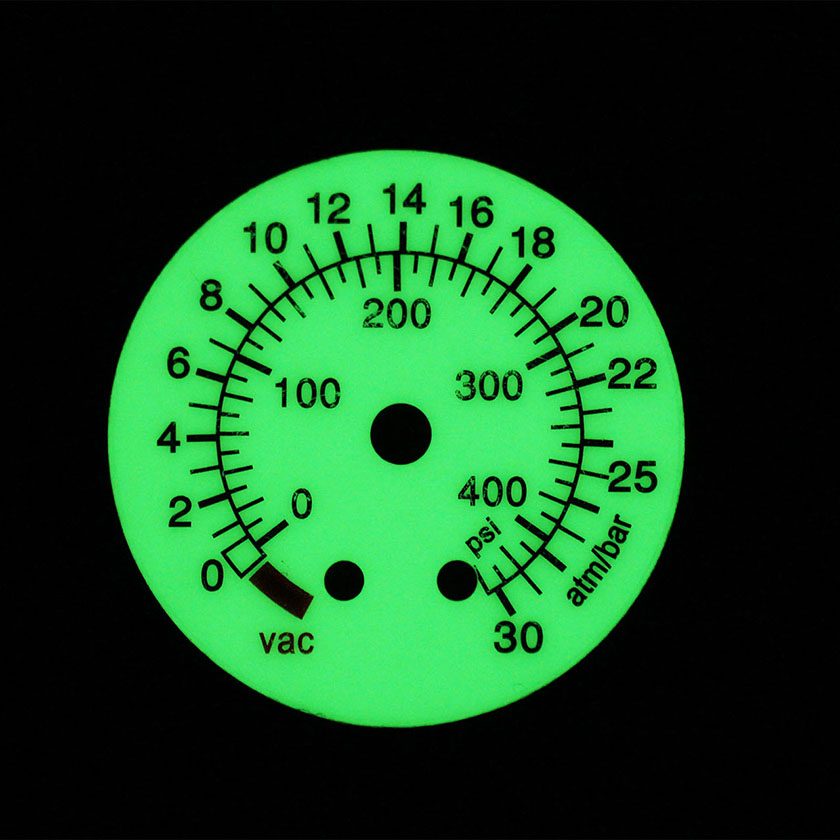

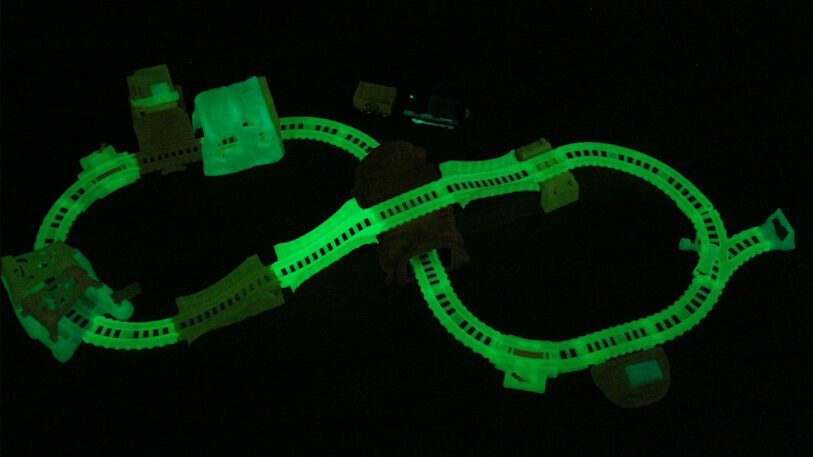

Glow in the dark powder can be mixed with various transparent and colorless plastics material, such as PP, PE, PET, PVC, ABS, PLA, PS, AS, Surlyn resin and so on to create a variety of luminous plastic products.For example, you can make various glowing parts or accessories,glowing plastic cups or container by injection molding equipment or you can make glowing master batches,glowing 3D cables by extrusion machines and more!

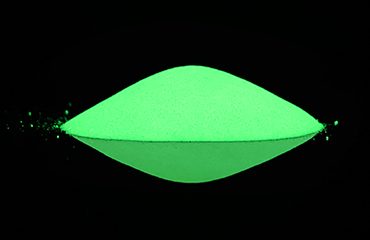

Nuestra fábrica ha desarrollado un polvo especial que brilla en la oscuridad para aplicar sobre material plástico. En comparación con el polvo normal que brilla en la oscuridad, no es fácil ennegrecerse cuando se usa para moldeo por inyección o extrusión, y su nivel de brillo es mayor.

El polvo que brilla en la oscuridad viene en diferentes colores y tamaños de partículas; debe elegir uno según su aplicación y los requisitos del proceso. El polvo que brilla en la oscuridad no es tóxico y es respetuoso con el medio ambiente sin radiación, por lo que no necesita preocuparse por la radiación o problemas de salud mientras lo usa.