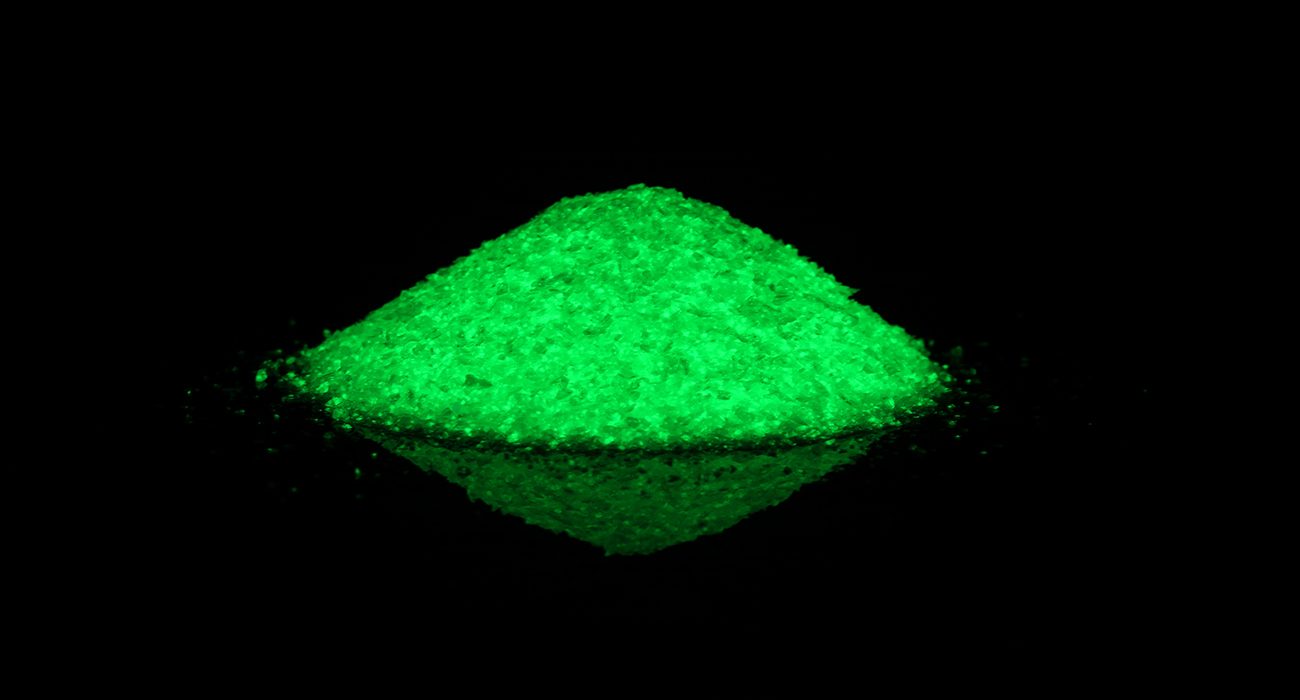

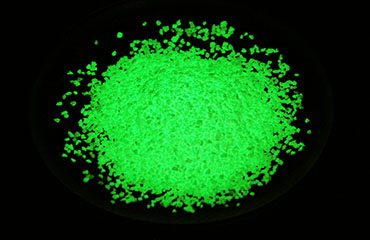

Polvo que brilla en la oscuridad mezclado con vidrio y cerámica.

El polvo que brilla en la oscuridad es un tipo de polvo resistente al calor que se puede mezclar con esmalte transparente o polvo de vidrio y se usa en diversas artesanías de vidrio y cerámica, azulejos, etc. Por ejemplo, puede usarlo para hacer una taza de vidrio luminosa o jarrón con él.

Cuando elegimos el polvo que brilla en la oscuridad, debemos considerar la temperatura real en la producción y el tiempo de cocción en el horno. En general, cuanto más baja sea la temperatura, mejor y cuanto más corto sea el tiempo de cocción, mejor.

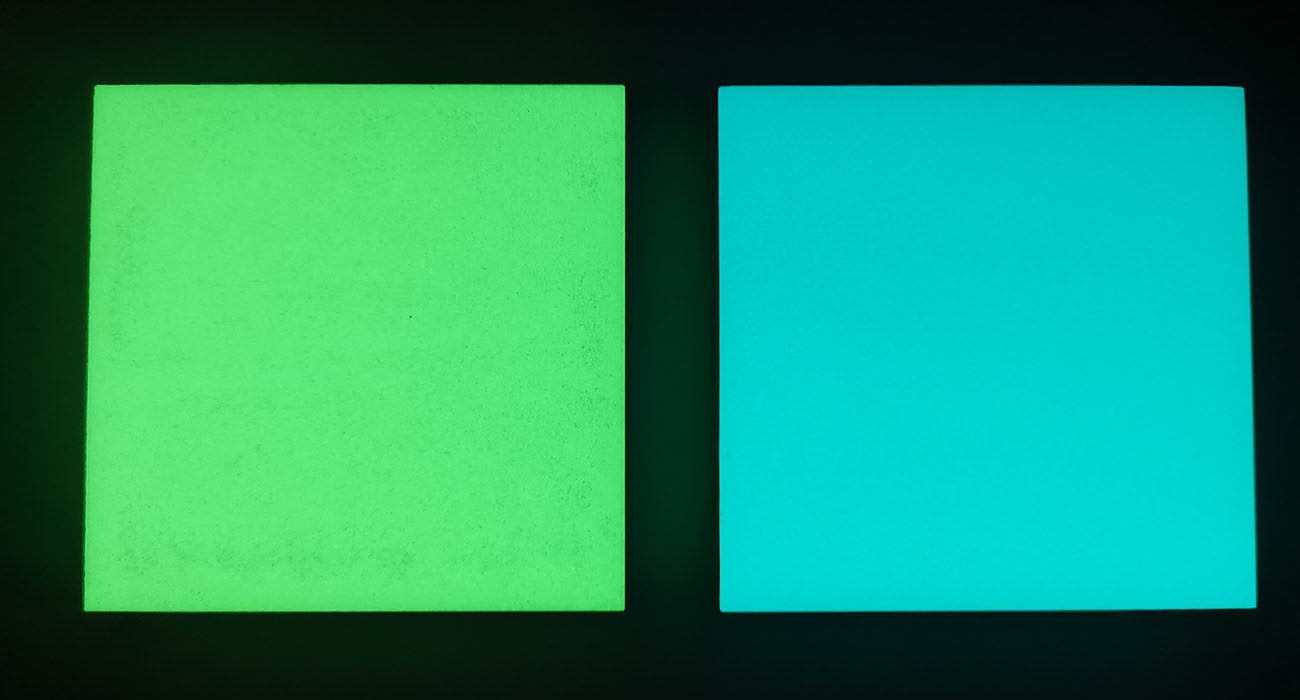

El polvo que brilla en la oscuridad viene en diferentes colores y tamaños de partículas, debes elegir uno según tu aplicación. El polvo que brilla en la oscuridad no es tóxico y es respetuoso con el medio ambiente sin radiación, por lo que no necesita preocuparse por la radiación o problemas de salud mientras lo usa.